MANUTENZIONE PREDITTIVA SU CLOUD MINDSPHERE

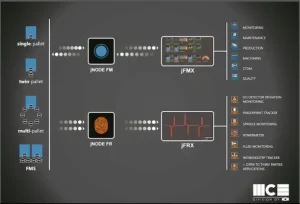

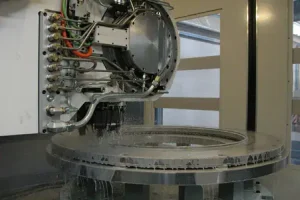

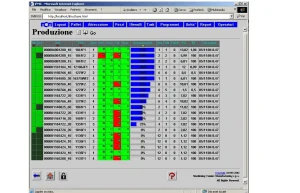

Introduzione: In occasione della fiera BI-MU di Milano, MCE ha presentato una nuova ed interessante applicazione, riguardante la Manutenzione Predittiva su Cloud MindSphere, sviluppata su piattaforma cloud in collaborazione con l’azienda 40Factory. Manutenzione Predittiva su Cloud MindSphere: